NORGAS in Norway

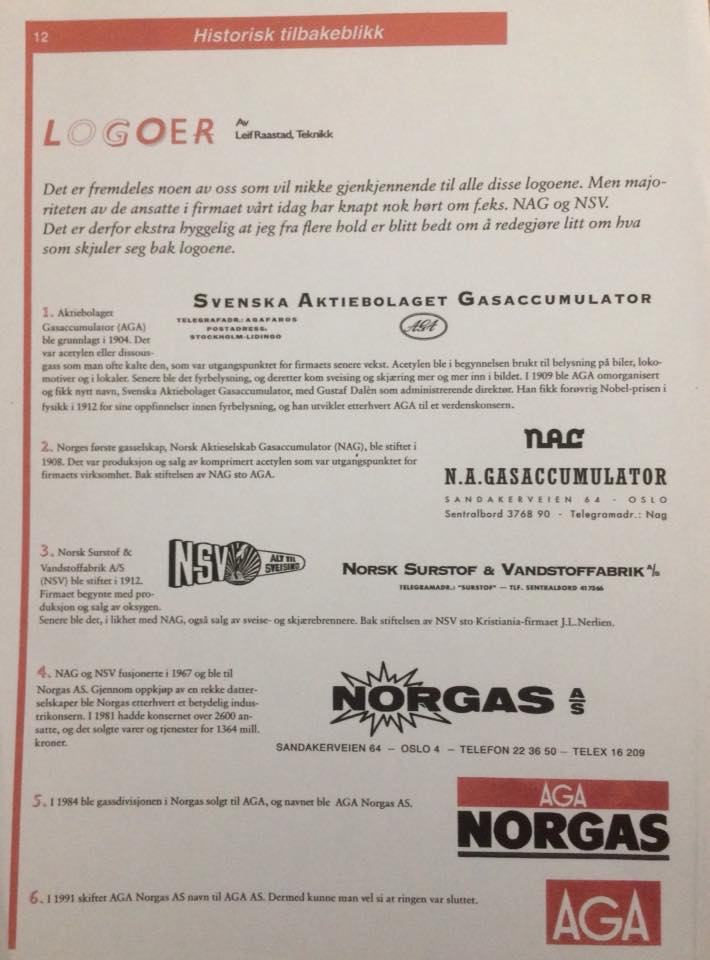

NORGAS

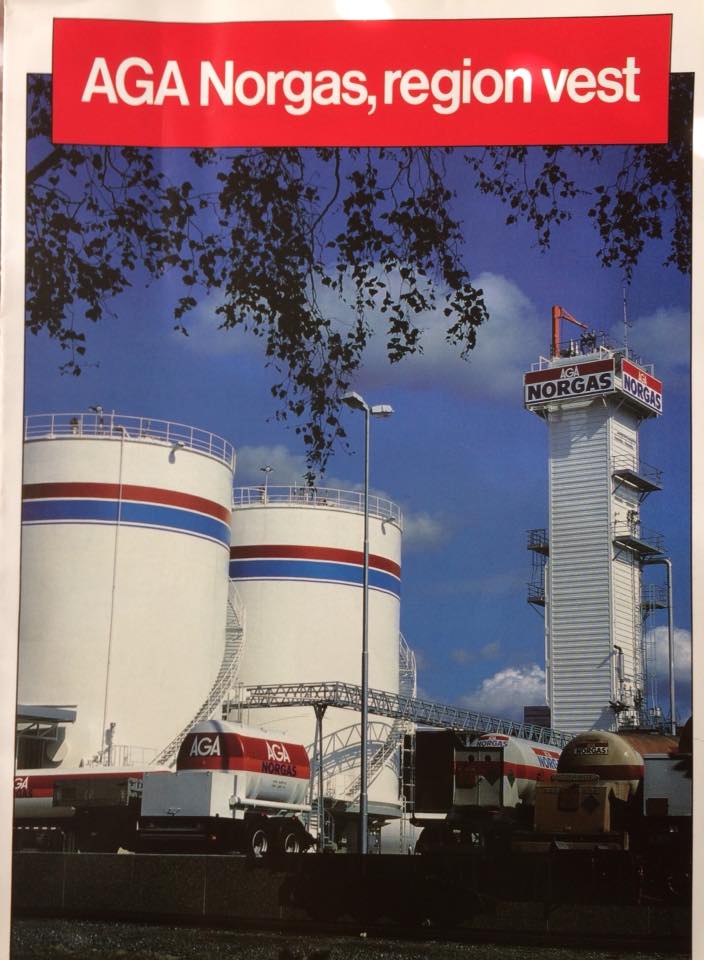

In het midden van de foto is zichtbaar Norrlands Gas, Noga (AGA)

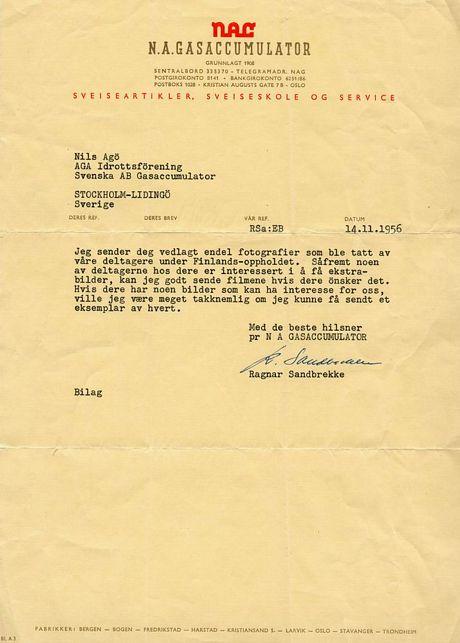

reclamebord Norgas

Photo, Bjorn Petersson Denemarken

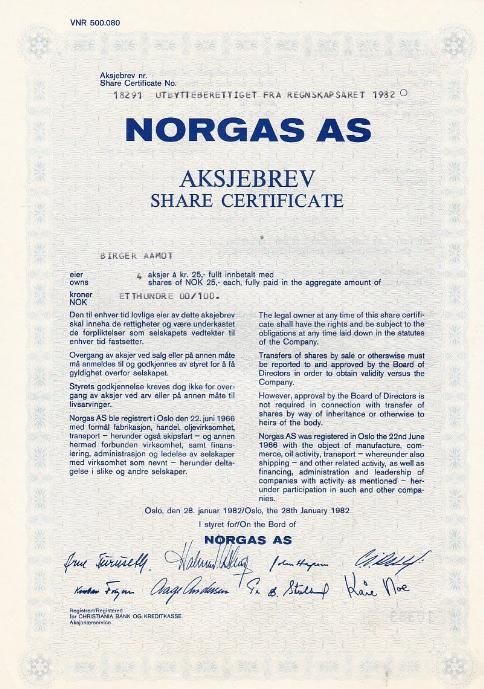

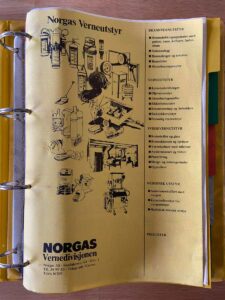

Innholdsfortegnelsen fra permen.

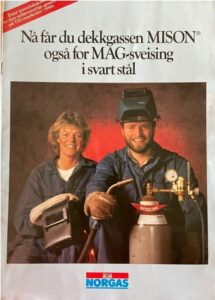

Norgas, AGA mison, 1986

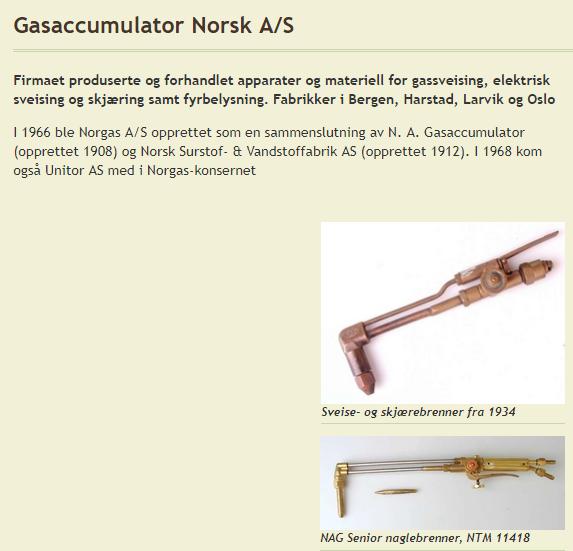

AGA etablerte 1908 Norsk Aktieselskap Gasaccumulator, det senere Norgas, med produksjon av apparater og materiell for gass-sveising, elektrisk sveising og skjæring, fyrbelysning m.m. 1983 overtok AGA gassdivisjonen i Norgas. Selskapet produserer gasser til industri og sykehus, bl.a. luftgass (oksygen, nitrogen, argon) i Oslo og på Tjeldbergodden i Aure, Møre og Romsdal (produksjon fra 1997, også LNG-anlegg) og karbondioksid («kullsyre») i Oslo og Sarpsborg.

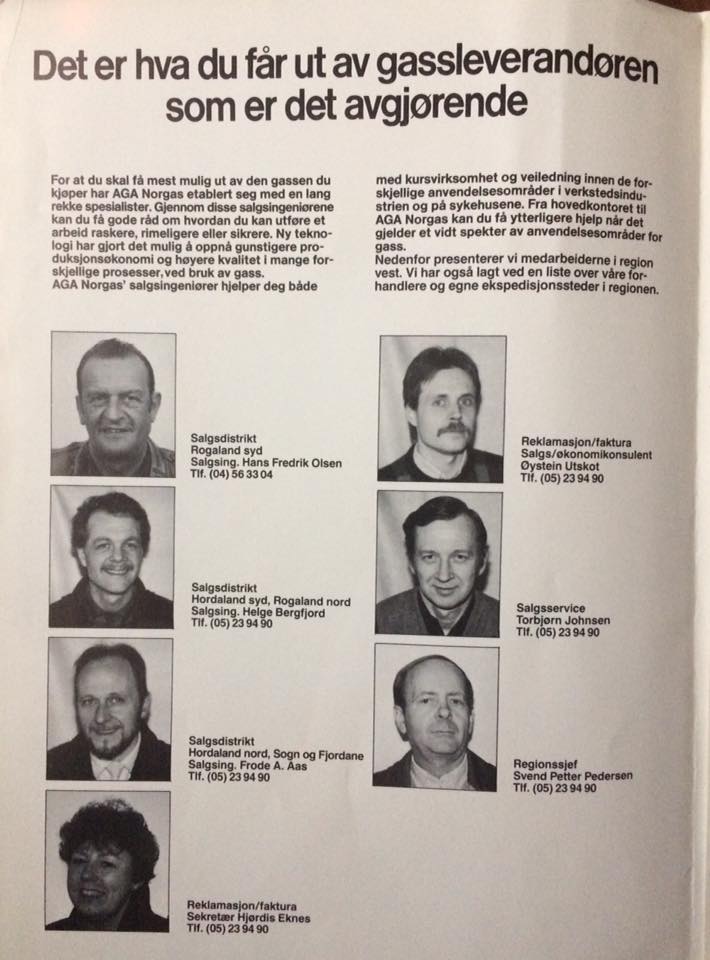

Helge Bergfjord; 1 mars 2017 var det 30 år siden jeg begynte i salg i AGA Norgas. Ja tiden går

| Org nr | 934 993 276 |

|---|---|

| Juridisk selskapsnavn | Aga Norgas AS |

| Gateadresse | Brynsveien 3, 0667 Oslo |

| Postadresse | Postboks 6039 Etterstad, 0601 Oslo |

| Aksjekapital | 235 000 000 |

| Antall ansatte | 290 |

| Selskapsform | Privat aksjeselskap |

| Etableringsdato | 08.11.1989 |

Stab på motoren.

Motorer med karbidlampe.

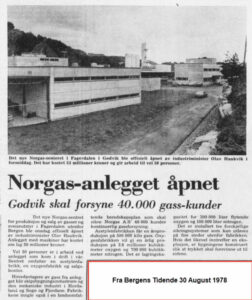

Fra Bergens Tidene angående åpning av anlegget i Godvik

foto Nils Arne Rasmussen

Bjorn Petersson Denemarken

NORGAS (Norwegian Gas carrier) 10105grt ,built 2010, photo Richard Alegroso

Foto; Helge Bergfjord, AGA Distrikt kontor i Bergen.

Norgas Flytende Oxygen

Photo from Jörg W. Erker

Klar for lasting hos Norgas i Sandakerveien i Oslo, av varer til Sørlandet tidlig i 70 årene

Magnus Romundgard

Harald Hovde

Brev fra Norge 1956.

Brev fra N.A. Gassakkumulator til AGA Sverige

Ragnar Sandbrekke

photo from Niclas Andersson

Du må vise det til Carl Dagfinn Kjersti

Og slik så vi ut for 30 år siden

In 1908 richtte AGA Norsk Aktieselskap Gasaccumulator op, later Norgas genoemd , met de productie van apparaten en materialen voor onder meer gaslassen, elektrisch lassen en snijden en vuurtorenverlichting. In 1983 nam AGA de gasdivisie van Norgas over en vanaf 2000 werd AGA AS een dochteronderneming van Linde AG. Het bedrijf produceert gassen voor de industrie en ziekenhuizen, waaronder luchtgas ( zuurstof , stikstof , argon ) in Oslo en bij Tjeldbergodden in Aure , Møre en Romsdal (productie vanaf 1997, tevens LNG-fabriek) en kooldioxide (“koolzuur”) in Oslo en Sarpsborg .

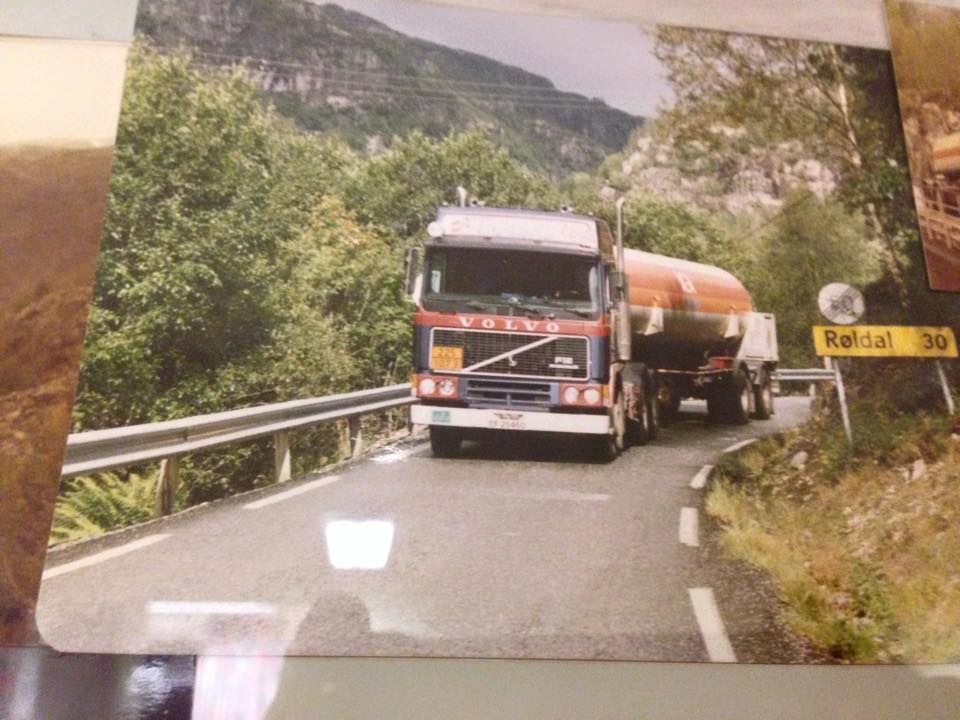

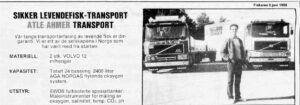

Her har vi et bilde som blant annet viser en ganske flott Volvo F12-43 6×2 Intercooler 1986 mod som fraktet carbondioxyd for AGA Norgas.. Vet ikke om bilen var eid av AGA Norgas også eller om den var eid av noen som kjørte for dem, og når det gjelder bilens tankpåbygg så var dette av ukjent fabrikat.. Bilen ble førstegangsregistrert i Oslo på regnr DE 59948 den 04.02.1986, og fra den 21.01.2000 og fram til bilen ble avregistrert for godt den 29.12.2005, var den eid av ukjent eier fra Jessheim Trafikkstasjons distrikt.. Deretter ble bilen solgt til Victor Emanuel Dahle fra Halden den 08.06.2006, men der ser det ikke ut til at det kom skilter på den igjen.. Er forøvrig ikke sikker på hvor dette bildet ble tatt i sin tid..

photo; Carlos Lemos

photo; Carlos Lemos

Her har vi to leveransebilder av en flott Bilpåbygg LBD 20-boggikjerre av ukjent årsmod som hadde fått påbygd tank.. Vil vel tippe at hengeren hadde årsmod rundt 1990, og tankpåbyggets form og farger levner vel liten tvil om at den var levert til eller til noen som kjørte for AGA Norgas.. Regnr og alt annet rundt denne boggikjerra er dessverre ukjent foreløpig.. I bakgrunnen til høyre på det nederste bildet ses dessuten Bilpåbyggs egen Nissan Diesel lastebil 1986 mod med egenprodusert planpåbygg.. Denne bilen ble førstegangsregistrert i Drammen på regnr KE 98118 den 16.01.1986, og var i Bilpåbygg A/S’ eie og bruk fram til den ble avregistrert for godt den 02.09.200

- AGA / Norgas må betale Oslo Lysverker 28 øre pr. kilowatt / time, og som hovedstadens nest største strømforbruker kan bedriften spare 2,5 millioner kroner årlig ved å flytte til Drammen.

- AGA Norgas A / S forblir i Oslo og bygger ny luftgassfabrikk til 115 millioner kroner på Furuset.

- AGA Norgas er byens nest største strømforbruker efter Spigerverket, og nyordningen som Lysverket nå har tilbudt vil bety en årlig besparelse på henimot 2,5 millioner kroner.

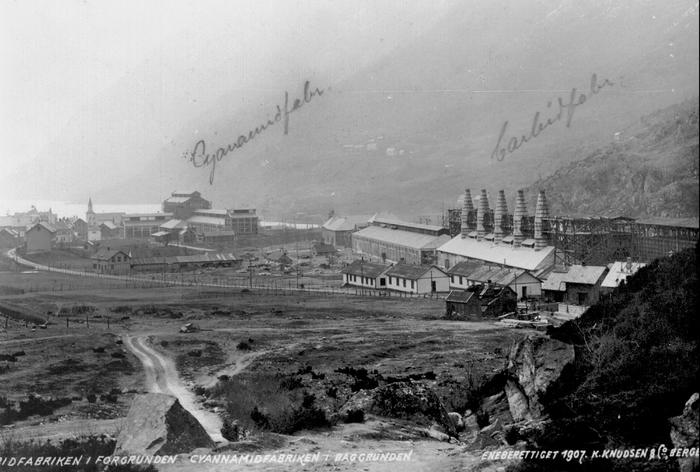

Her fra denne fabrikken i Odda fikk (NAG) senere AGA Carbid. Bilde kopi fra FB Odda i bilder

Helge Bergfjord;

Litt historie fra Odda.

Trykk på lenken, og les kommentarene.

Dette var jo en bedrift som leverte Carbid til AGA

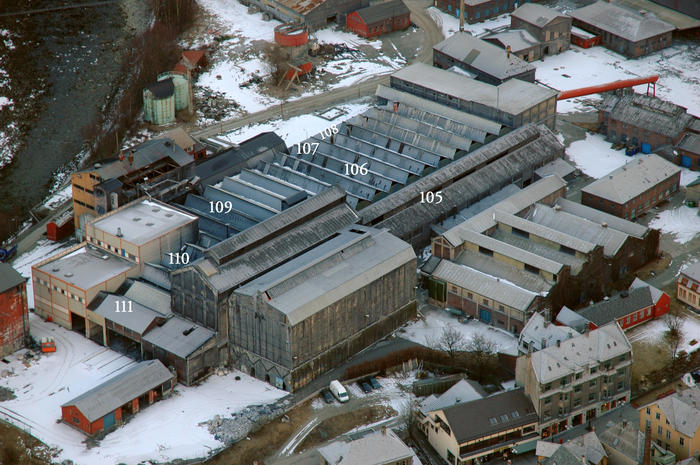

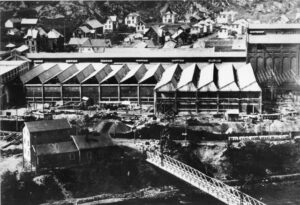

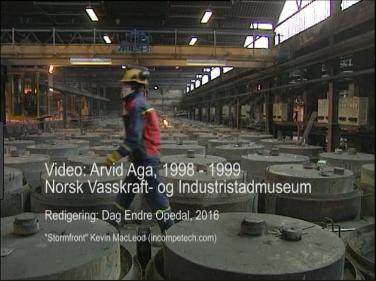

Oddafabrikkene in 1907; Cyanamid Factory en Carbide Factory. Foto: NVIM-archief

Karbid- og cyanamidproduksjon ved Oddafabrikkene

De viktigste råmaterialer for karbidproduksjon er kalkstein, koks og antrasitt. Kalksteinen brennes i en høykapasitets kalkovn og blir deretter smeltet sammen med kullmaterialene i lukkede karbidovner. Karbiden blir varmet opp til en flytende, hvitglødende masse før den ved 2100 °C blir tappet i digler hvor den avkjøles. Karbidblokkene blir deretter knust og en del av produksjonen pakket for salg. Kalsiumkarbid blir brukt til framstilling av kalsium-cyanamid som ble oppdaget og tilrettelagt for industriell produksjon av de tyske kjemikerne Adolph Frank og Nikodem Caro i 1899. Calciumcyanamid produseres i Frank-Caro ovner der finmalt karbid reagerer med nitrogen ved ca 1050 °C. Ferdig cyanamid kan foredles videre til dicyandiamid. Til fremstilling av dette brukes råmaterialene kalsiumcyanamid, vann og karbondioksydgass. Karbondioksyd CO² fikk man fra avgassen fra kalkovnene. Karbid reagert med vann gir acetylengass. Første anvendelse av acetylengass var til belysning.

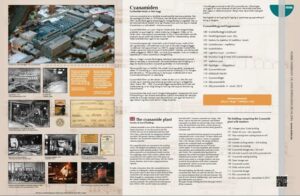

Cyanamiden består av flere bygg:

100: Kvelstoffanlegg/Lindehuset

101: Fordelingsstasjon cyan, dicy

102: Rørbro fra kjølehus til møllehus (revet)

103: Karbidknuseri – mølllehus

104: Karbidsilohus

105: Lagerhus Cyan – ovnshus I

106: Ovnshus II og III med 320 cyanamidovner.

107: Kjølehus cyan

108: Papirlager

109: Cyanamidknuser

110: Oddakalk fabrikk

113: Råcyanamidsilo

114: Råcyanamidsilo – revet i 2014

1990

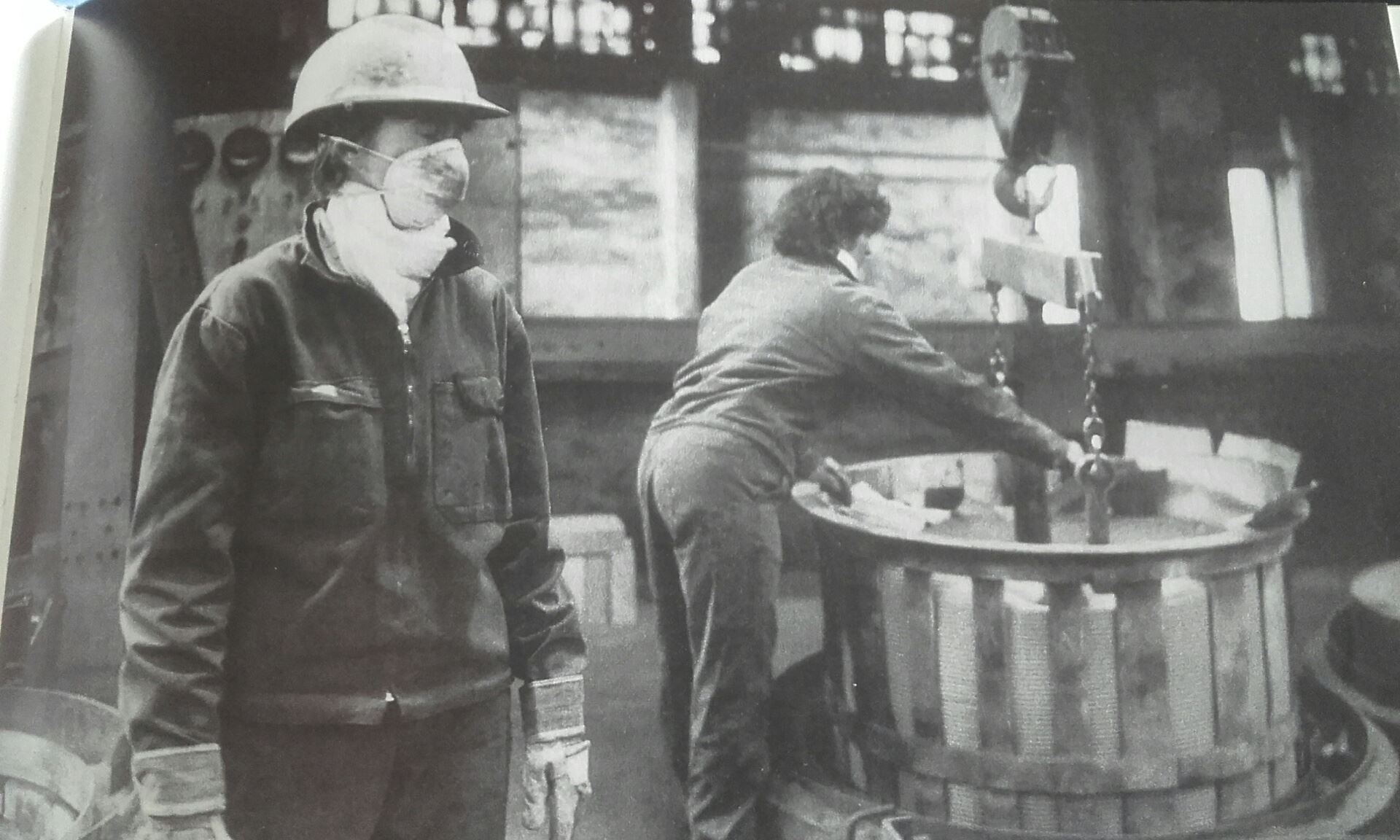

Det var en fin tid,vi var mange damer på Cyanamiden på 80 og 90 tallet

OS skilt Cyanamiden.jpg (maincolumn)

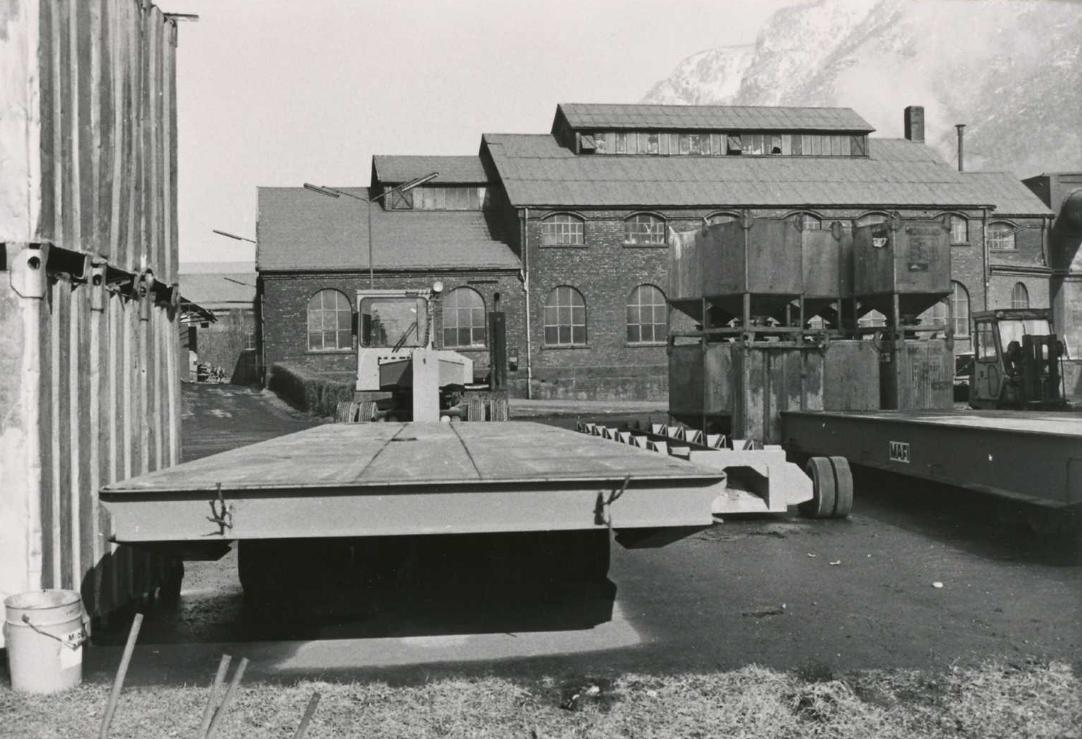

Odda Smelteverk, Mafi terminaltraktor, Norgas-kontainere, maskin- og elektrikerverksted bygg 120

Langt fra Norge og nærmere bestemt på Gran Canaria – tilbringer vi hvert år noen uker med sol og varme. Da treffer vi alltid et minne fra min tid som forhandler kontakt – nemlig Tor Brenne, Volda. Han har nettopp rundet sine 85 år, men har veldig mange minner fra sin tid som forhandler. Firmaet hans ble for mange år tilbake kjøpt opp av Tess i likhet med endel andre Norgas/AGA forhandlere. Tor ber meg hilse til de han hadde god kontakt med spesielt til Lidvar L, Helge B og Petter P. Her et bilde med Tor og Gunn pluss Ruth og meg. ( Jan Buch)

2017

2017

Pensjonist fra tidligere NSV, Norgas og AGA. Sluttet i AGA i februar 2002, etter ca 43 år.

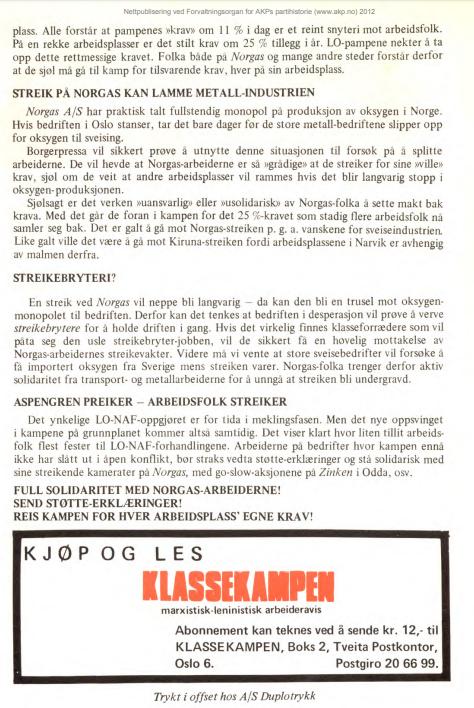

Oslo, tidligere norsk industriselskap dannet i 1966 ved sammenslutning av Norsk Aktieselskap Gasaccumulator, som var grunnlagt i 1908 av det svenske industrikonsernet AGA, og Norsk Surstof & Vandstoffabrik A/S (grunnlagt 1912). Produserte forskjellige typer gasser, samt apparater og materiell for gass-sveising, elektrisk sveising og skjæring, fyrbelysning m.m. Hadde fabrikker flere steder i Norge og mange datterselskap, bl.a. fra 1968 Unitor, som leverte utstyr til handelsflåten.

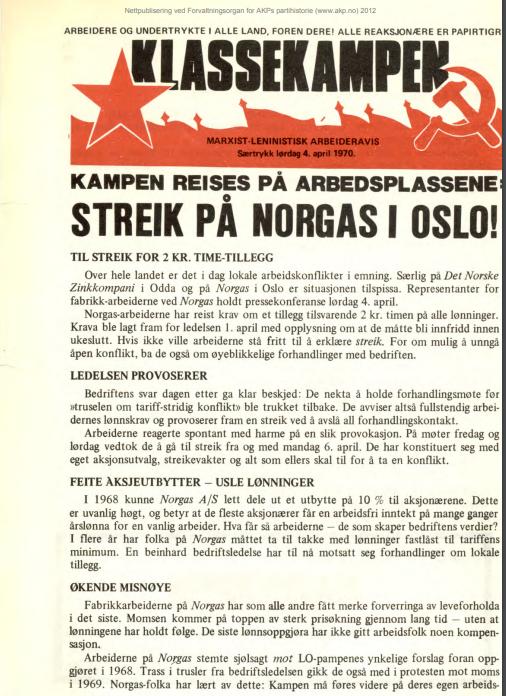

I april 1970 ble bedriften rammet av den såkalte Norgas-streiken, den første tariffstridige arbeidskonflikten i Norge i kjølvannet av den store Kiruna-streiken i Nord-Sverige. 54 arbeidere la ned arbeidet på bakgrunn av en lokal lønnskonflikt. Frontene i streiken var meget harde, bedriften gikk til oppsigelser og de streikende svarte med blokade av bedriften. Arbeidet ble først gjenopptatt etter at politiet hadde brutt blokaden og arrestert 30–40 av de streikende arbeiderne.

I 1983 overtok AGA gassdivisjonen i Norgas. Det resterende Norgas skiftet navn til Actinor og konsentrerte seg deretter mest om farmasøytisk virksomhet gjennom datterselskapet Nyegaard & Co. (Nycomed, overtatt i 1981). I 1986 ble Actinor innlemmet i industrikonsernet Hafslund.

Trondheim

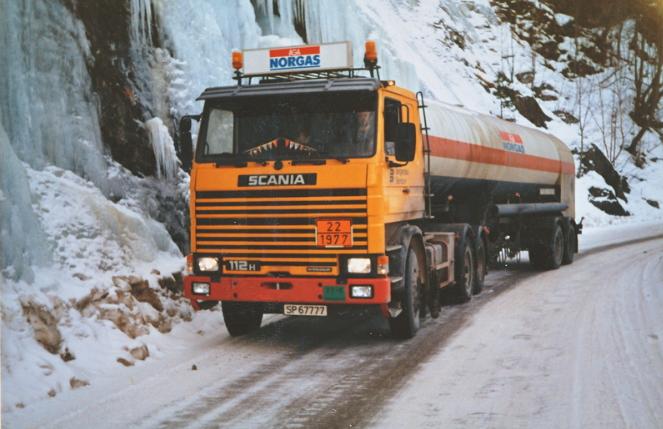

AGA Norgas fikk denne levert ny i 1980 Noorwegen

Norgas fikk denne levert ny i 1980. ARGON, kenteken SC84144

De hadde den frem til 1992, da den ble solgt til Ivar Almroth transport og graving, på Lørenskog.

AGA Norgas fikk denne levert ny i 1980. De hadde den frem til 1992,

da den ble solgt til Ivar Almroth transport og graving, på Lørenskog

Lennart Selander, AGA Norgas AS – moederbedrijf van UNOCO AS

… Ola Kleiven werd benoemd tot CEO van Unoco AS, en een van zijn prioritaire taken was om praktisch en formeel werk te leveren aan de overdracht van Unoco AS, aangepast aan ons bedrijf.

In deze periode implementeerde Ola Kleiven een succesvolle structurele aanpassing en stroomlijning van het bedrijf.

Met name de uitstekende administratieve kwaliteiten van Ola Kleiven, evenals het vermogen en de bereidheid om positief samen te werken, moeten worden benadrukt. Zijn goede en waardevolle kennis en ervaring in de offshore-industrie is voor ons van groot belang geweest in verband met de overgang naar ons bedrijf.

Oslo. 11 oktober 1988

Lennart Selander, adm. Directeur AGA Norags AS

translate

ARBEIDERE OG UNDERTRYKTE I ALLE LAND, FOREN DERE! ALLE REAKSJONÆRE ER PAPIRTIGR KAMPEN REISES PÅ ARBEDSPLASSENE STREIK PÅ NORGAS I OSLO! TIL STREIK FOR 2 KR. TIME-TILLEGG Over hele landet er det i dag lokale arbeidskonflikter i emning. Særlig på Det Norske Zinkkompani i Odda og på Norgas i Oslo er situasjonen tilspissa. Representanter for fabrikk-arbeiderne ved Norgas holdt pressekonferanse lørdag 4. april. Norgas-arbeiderne har reist krav om et tillegg tilsvarende 2 kr. timen på alle lønninger. Krava ble lagt fram for ledelsen 1. april med opplysning om at de måtte bli innfridd innen ukeslutt. Hvis ikke ville arbeiderne stå fritt til å erklære streik. For om mulig å unngå åpen konflikt, ba de også om øyeblikkelige forhandlinger med bedriften. LEDELSEN PROVOSERER Bedriftens svar dagen etter ga klar beskjed: De nekta å holde forhandlingsmøte før »truselen om tariff-stridig konflikt» ble trukket tilbake. De avviser altså fullstendig arbeidernes lønnskrav og provoserer fram en streik ved å avslå all forhandlingskontakt. Arbeiderne reagerte spontant med harme på en slik provokasjon. På møter fredag og lørdag vedtok de å gå til streik fra og med mandag 6. april. De har konstituert seg med eget aksjonsutvalg, streikevakter og alt som ellers skal til for å ta en konflikt. FEITE AKSJEUTBYTTER — USLE LØNNINGER I 1968 kunne Norgas A IS lett dele ut et utbytte på 10 % til aksjonærene. Dette er uvanlig høgt, og betyr at de fleste aksjonærer får en arbeidsfri inntekt på mange ganger årslønna for en vanlig arbeider. Hva får så arbeiderne — de som skaper bedriftens verdier? I flere år har folka på Norgas måttet ta til takke med lønninger fastlåst til tariffens minimum. En beinhard bedriftsledelse har til nå motsatt seg forhandlinger om lokale tillegg. ØKENDE MISNØYE Fabrikkarbeiderne på Norgas har som alle andre fått merke forverringa av leveforholda i det siste. Momsen kommer på toppen av sterk prisøkning gjennom lang tid — uten at lønningene har holdt følge. De siste lønnsoppgjøra har ikke gitt arbeidsfolk noen kompensasjon. Arbeiderne på Notgas stemte sjølsagt mot LO-pampenes ynkelige forslag foran oppgjøret i 1968. Trass i trusler fra bedriftsledelsen gikk de også med i protesten mot moms i 1969. Norgas-folka har lært av dette: Kampen må føres videre på deres egen arbeidsplass. Alle forstår at pampenes »krav» om 11 % i dag er et reint snyteri mot arbeidsfolk. På en rekke arbeidsplasser er det stilt krav om 25 % tillegg i år. LO-pampene nekter å ta opp dette rettmessige kravet. Folka både på Norgas og mange andre steder forstår derfor at de sjøl må gå til kamp for tilsvarende krav, hver på sin arbeidsplass. STREIK PÅ NORGAS KAN LAMME METALL-INDUSTRIEN Norgas A/S har praktisk talt fullstendig monopol på produksjon av oksygen i Norge. Hvis bedriften i Oslo stanser, tar det bare dager for de store metall-bedriftene slipper opp for oksygen til sveising. Borgerpressa vil sikkert prøve å utnytte denne situasjonen til forsøk på å splitte arbeiderne. De vil hevde at Norgas-arbeiderne er så »grådige» at de streiker for sine »ville» krav, sjol om de veit at andre arbeidsplasser vil rammes hvis det blir langvarig stopp i oksygen- produksjonen. Sjølsagt er det verken »uansvarlig» eller »usolidarisk» av Norgas-folka å sette makt bak krava. Med det går de foran i kampen for det 25 %-kravet som stadig flere arbeidsfolk nå samler seg bak. Det er galt å gå mot Norgas-streiken p. g. a. vanskene for sveiseindustrien Like galt ville det være å gå mot Kiruna-streiken fordi arbeidsplassene i Narvik er avhengig av malmen derfra. STREIKEBRYTERI? En streik ved Norgas vil neppe bli langvarig – da kan den bli en trusel mot oksygenmonopolet til bedriften. Derfor kan det tenkes at bedriften i desperasjon vil prøve å verve streikebrytere for å holde driften i gang. Hvis det virkelig finnes klasseforrædere som vil påta seg den usle streikebryter-jobben, vil de sikkert få en høvelig mottakelse av Norgas-arbeidernes streikevakter. Videre må vi vente at store sveisebedrifter vil forsøke å få importert oksygen fra Sverige mens streiken varer. Norgas-folka trenger derfor aktiv solidaritet fra transport- og metallarbeiderne for å unngå at streiken bli undergravd. ASPENGREN PREIKER — ARBEIDSFOLK STREIKER Det ynkelige LO-NAF-oppgjøret er for tida i meklingsfasen. Men det nye oppsvinget i kampene på grunnplanet kommer altså samtidig. Det viser klart hvor liten tillit arbeidsfolk flest fester til LO-NAF-forhandlingene. Arbeiderne på bedrifter hvor kampen ennå ikke har slått ut i åpen konflikt, bør straks vedta støtte-erklæringer og stå solidarisk med sine streikende kamerater pa Norgas, med go-slow-aksjonene på Zinken i Odda, osv. FULL SOLIDARITET MED NORGAS-ARBEIDERNE! SEND STOTTE-ERKLÆRINGER! REIS KAMPEN FOR HVER ARBEIDSPLASS’ EGNE KRAV! KJØP OG LES UNNI marxistisk-leninistisk arbeideravis Abonnement kan teknes ved å sende kr. 12,- til KLASSE KAMPEN, Boks 2, Tveita Postkontor, Oslo 6. Postgiro 20 66 99. Trykt i offset hos A/S Duplotlykk.

Jeg jobbet en periode på AGA Norgas sin gassfabrikk i Fredrikstad.

Den er nedlagt nå.

Påstand fra fabrikksjefen: I gamle dager, hendte det at arbeidere gikk og lurte seg til noen dype innhaleringer nå og da, for det gir en slags rus. Ikke mitt påfunn, altså. Har heller aldri forsøkt det selv! Men for all del, jeg kan ha misforstått. Vi hadde masse aceton.

Framstillingen er enkel, karbid puttes i vann, og det blir gass som trykkes inn i flaskene. Det er ikke mer enn ca. 20 BAR i en acetylenflseke, flaska er helt full av aceton og et annet stoff som jeg har glemt navnet på. Gassen absorberes av denne miksen. Oksygenflaskene har 180 BAR dersom jeg husker riktig.

Meg bekjent tilsettes ikke lukt, det lukter nok som det gjør.

Vi fikk karbidstøv på kroppen, og stinket slik som gassen når vi ble svette.

Ganske flaut å omgåes folk dersom man ikke fikk seg en GRUNDIG dusj før man dro fra jobben. Normalt dusjet jeg grundig og skiftet alt fra innerst til ytterst før jeg dro fra jobb

Gammel Mann

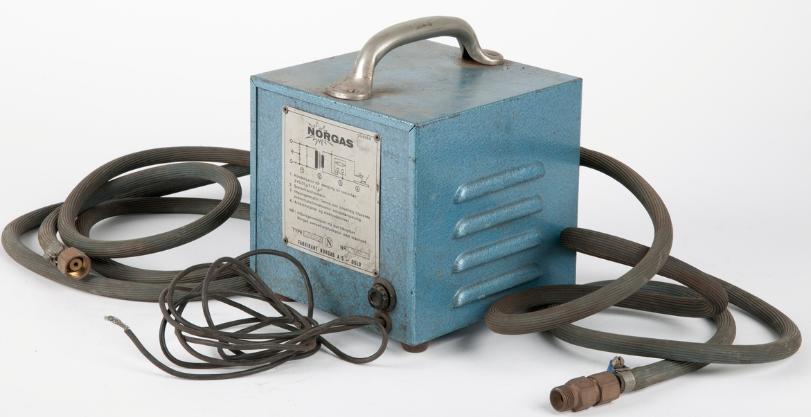

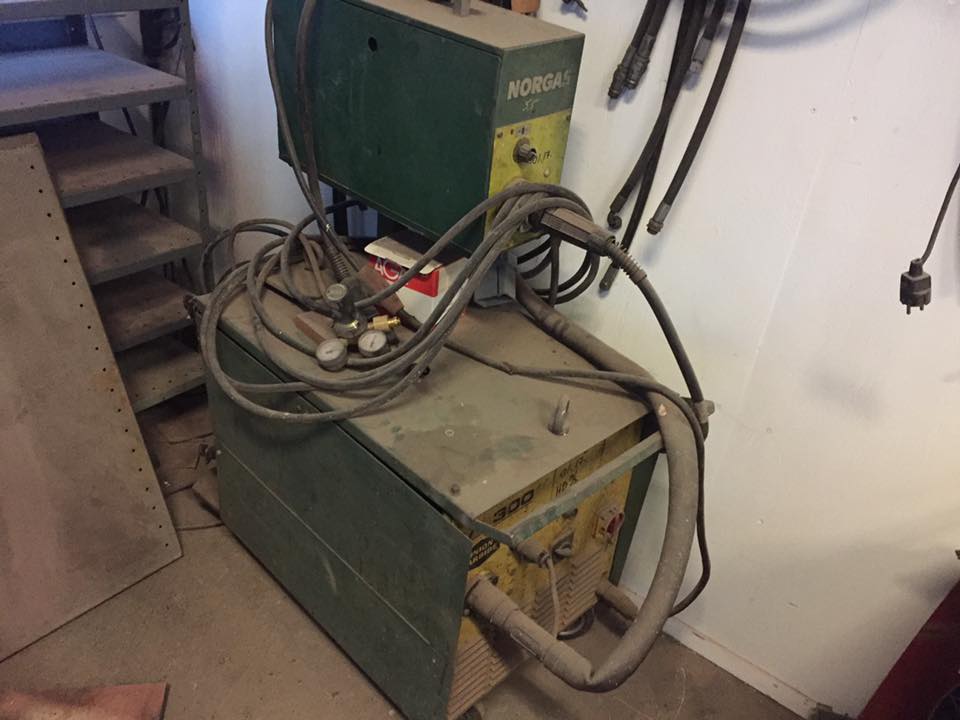

Norgas vi-300 selges kr1000 ell bud

Sveising

Historie

Kunsten ved å sammenføye to metaller stykker.

Sveising er kunsten i å sammenføye to arbeidstykker som hovedsakelig er laget av metall ved hjelp av kohesjon og varme.

Menneske har siden bronsealderen gjort nytte av sveising. Slagsveising er den første sveisemetoden som ble brukt. Dette er en enkel og brutal måte og sammenføye metaller på. To arbeidstykker blir varmet opp til ønsket temperatur for og så bli banka sammen helt til det sitter. Denne metoden ble også brukt når en smed skulle smi sverd. For og oppnå solide sverd ble de brettet og banka sammen x antall ganger. Slagsveising er tungvint, tregt og den har ganske smalt bruksområdet. Liknende metode ble brukt av skipsverft. Stålbåter ble nagla sammen med små stålbolter. En person varmer opp en bolt rødglødende for og stappe den ned i hullet i skroget der to plater er ført sammen så tar en eller to klinkere og hamrer på bolten. Veldig lik arbeidsmetode som slagsveising og like tungvint.

Sent på 1800 tallet, Sveising ser lyset, firmaene kommer.

Nå skjer det masse på sveisefronten elektrisk lysbuesveising/motstandsveising, oksidsveising og gass/autogensveising. Av disse teknologiene så er gassveising den yngste og den som fikk gjennomslag i Norge. 1905, de første sveiseanleggene kom til handelen. Gassveising ble først og fremst populær fordi den er såpass enkel og få til.

I et intervju av en smedmester i Oslo i 1905 hevder smeden at han er den første i Oslo med gassveiseapparat. Apparatet hans er som forklart oven bortsett fra Acetylen tanken. Acetylen ble laget i en ”bøtte” med karbidklumper og vann.

Gassveising ble starten på mange firmaer i Norge. I begynnelsen firmaer som kunne gjøre sveisejobber eller selge apparater. Oksygen produksjonen i Norge hadde ikke helt kommet seg i gang. Så det ble importert Oksygen fra Tyskland til 17Kr per kubikk meter. 17 kroner var en del 1907 så i dette øyeblikk var ikke gassveising billig. Acetylen var ikke noe stort problem, fordi Norge allerede hadde brukt denne gassen en del til gatebelysning. Så karbid fabrikker som produserte acetylen var det nokk av. Oksygen prisen falt en del når Nordiska Syrgasverk åpnet en oksygenfabrikk i Örebro i Sverige, 1908. Nå begynte virkelig etterspørselen etter Oksygen/Acetylen og ta av. Det ble aktuelt og bygge fabrikker i Norge. Svenske AGA var først ute (Svenska Aktiebolaget Gasaccumlator). De hadde spesialisert seg på Acetylen fremstilling. AGA sitt datterselskap NAG (Norsk Aktieselskap Gasaccumulator) blir til i 1908. Dette datterselskapet solgte mange AGA-fyr til Norges Fyrvæsen, dette var en utvilsom suksess i 1921 var det oppe i 30 gassinstallasjoner i året. J. L. Nerlien var begynte og vurdere å bygge en egen oksygen fabrikk i Norge. Etter en undersøkelse i utvinnings metoder for Oksygen og patenter ble skaffet, ble det bestemt at NSV (Norsk Surstof & Vanstoffabrikk A/S) skulle opprettes. Fabrikken sin produksjon av Oksygen startet i 1913 og kubikk meteren kosta 1.75kr. NSV og NAG er en del av Norges industrielle gjennombrudd og det er i tiden fremover fra 1913 de begynner og utvide seg etter som konkurransen øker.

Fra nå og fram 1966 skjedde det mange ting innenfor disse firmaene. Flere fabrikker blir bygd, flere produkter kommer til, NAG river seg fra moderselskapet AGA og reklamerer med 100 % Norskt, 1930 slår lysbue sveising igjennom i Norge dette får store betydninger for skipsverft (Klinkingen en saga blot) og 1966 ble NAG og NSV satt sammen til et firma som lever den dag i dag, Norgas! Fremover nå ble flere andre selskaper fusjonert med Norgas for å utvide Norgas på flere områder. 10 år etter fusjonen mellom NAG og NSV begynte Norgas og opprette divisjoner for de forskjellige områder innen firmaet. Dette var viktig for at Norgas skal kunne greie seg i skarpe konkurransemarked. Norgas gikk in i farmasøytiske marked i 1981, fusjon med Nyegaard & Co AS. Opp igjennom årene har Norgas fusjonert seg selv med veldig mange Norske bedrifter. Dette har gjort at Norgas har vokst seg stort og ikke minst internasjonalt. Tilgangen på kapital har verdt en av Norgas sine store beste hjelpemidler som ble finansiert gjennom den ordinære driften. Et eksempel på god vekst er mellom 1977-1982 der aksjekapitalen økte fra 41 mill til 145 mill kroner. I dag er Norgas enda større og enda mer internasjonalt.

Sveise Teori.

Sveising hvorfor/hvordan fungerer det? Kohesjon

Sveising er ikke magi, det er ved hjelp av Kohesjon at vi kan sveise. Kohesjon er en bindekraft som for eksempel to dråper har mellom hverandre, når dråpene blir skyvet nærme nokk hverandre drar de seg sammen til en større dråpe. Denne bindekraften fungerer veldig godt mellom like molekyler. Et eksempel på et metall som ved romtemperatur er flytende og har sterk Kohesjon er Kvikksølv. Hvis 30gram Kvikksølv ligger i bunn av et glass vil det forme en stor dråpe. Samme mengde vann vil flyte helt ut.

Når vi sveiser så gjør vi arbeidsstykkene flytende. Mellomrommet mellom metallene blir fylt med tilsatsmetallet siden alle metallene er flytende så trekker de seg til hverandre. Så blir arbeidsstykkene og skjøten kjølt til den er hard.

Adhesjon

Ved hard eller myk lodding er det nesten samme prosess, bortsett fra at arbeidsstykkene ikke blir gjort flytende. Tilsatts metallet blir gjort flytende og det binder seg til flatene ved hjelp av adhesjon. Adhesjon er en molekylær tiltrekningskraft mellom et flytende stoff og en eller flere kontaktflater. Hvis du skal lodde for eksempel en ledning stump av kobber til en kobberplate på et kretskort. Så varmer du opp arbeidsstykkene til ønsket temperatur i forhold til tilsatts metallet. Når denne temperaturen er nådd trykker man tilsatts metallet mot arbeidsstykkene. I det tilsatts metallet kommer i kontakt med arbeidsstykkene smelter det nesten momentant. Så hopper Adhesjon in og tilsatts metallet flyter riktig på plass.

Forskjellige sveisemetoder.

Gassveising

Stoffer i prosessen, O2 (Oksygen) og C2H2 (Acetylen)

Oksygensveising er den eldste formen for sveising og den er fortsatt brukt i dag. Oksygen fra en tank blir blandet sammen med en annen gass i blåselampa for og så antennes. Forskjellige gasser blir brukt når en skal sveise forskjellige metaller. Acetylensveising er den mest brukte gassveise metoden.

Apparatet i seg selv består av hovedsakelig fem deler En tank med oksygen og en med acetylen med skruventiler for å redusere eller justere opp gasstrykket. To gummiledninger for og føre gassen til ”blåselampen”. Gassveising har den fordelen at det kan sveise nesten alle metaller. Siden gassveising kun trenger de to flaskene er den også enkel og frakte med seg, så for felt bruk er den overlegen. Gassflaskene også et drawback i denne løsningen. Flaskene er dyre og gassene er heller ikke gratis. Gass under høyt trykk er også et farepunkt. Skal sies også at Acetylen er eksplosivt.

Når man sveiser med et gassveiseapparat er metoden rimelig enkel, varm opp metallet til det gløder ved en viss farge så tilsett tilsats metallet, men man kan også skjære med apparatet. Denne prosessen er noe mer interessant. Flammen fra blåselampa blir brukt for og varme opp metallet til den temperaturen metallet antennings temperatur. Når metallet har nådd denne temperaturen blir det tilsatt oksygen. I dette øyeblikk blir metallet antent og ”forbrenner” bort

På gasstankene er justerbare trykkventiler med en klokke som viser trykk inni flaska og ut på slangen til blåselampa. Vanlig trykk for Oksygen er 0.5MPa og 0.15MPa for acetylen.

Det er også en strupeventil på blåselampa. Når en justerer på denne ventilen så endrer flammen form, temperatur og sot mengde. Forskjellig form på flammen brukes for eksempel til forskjellige metaller.

Sveising ved hjelp av elektrisitet

Elektrisk Motstandsveising

Sveising med elektrisitet er nesten like gammel som gassveising og det finnes flere forskjellige metoder.

De første metodene var motstandsveising. Denne funker slik at en transformator kjører ned spenningen til ca 15V AC, så blir en kobber elektrode satt på vær av platene som skal festes i hverandre så blir er strømstyrke på 1000-10000A sent fra en av elektrodene igjennom platene og til den andre elektroden. Siden det er AC så vil denne strømmen gå fra den ene elektroden til den andre, men den vil også skifte retning og gå den andre veien igjen. Hadde det verdt koblet til et vanlig strøm nett så ville det skjedd 50 ganger i sekundet. Altså 50Hz. Etter en hvis tid er arbeidsstykkene varme nokk og strømmen blir skrudd av. Arbeidsstykkene blir nå kjølt ned og sitter skikkelig i hverandre.

Denne metoden er effektiv og forurenser arbeidsstykkene nesten ingen ting.

For og vise hvor mye energi som blir brukt her så bruker vi noen enkle formler.

La oss si at det går 50000A ved 15V igjennom arbeidsstykkene i 2 sekunder.

Spesifikk smeltevarme for jern er 276KJ/Kg (X).

Hvor mange Kg Jern kan man smelte med den Energien?

(Vi ser bort ifra tap til omgivelsene)

Det er nokk til og smelte 5.4Kg Jern så det var litt overkant med 2 sekunder.

Motstandsveising er hovedsakelig industriarbeid på den måten at det er maskiner som gjør jobben.

Punktsveising er som forklart ovenfor, en kobber elektrode blir plassert på vær side av arbeidsstykkene.

Sømsveising er akkurat det samme bortsett fra det blir brukt runde kobber elektroder som ruller bortover arbeidsstykkene slik at det blir en ”søm”.

Pressveising akkurat som punktsveising der kobberelektrodene trykker mot arbeidsstykkene. I tilegg til at arbeidsstykkene blir varmet opp så blir de også med makt klemt sammen.

Disse prosessene har noen punkter til felles.

Spenning: (Som regel 15V AC)

Sveisestrømstyrke: XA

Sveisetid: XS

Elektrodetrykk: XN

(For sømsveising)

Sveisehastighet: Xm/min

Et eksempel med punktsveising:

Arbeidstykker 3mm tykt ulegert mykt stål.

Sveisestrømstyrke: 12.500A

Sveisetid: 0.8Sekunder

Elektrodetrykk: 4500N

Elektrisk Lysbuesveising

Elektrisk lysbuesveising er mye mer utbrett enn elektrisk motstandsveising. Lysbuesveising fungerer slik at det blir dannet en elektrisk lysbue mellom tilsatts metallet og arbeidsstykkene. Strømmen som gikk til for og lage lysbuen går inn i arbeidstykket og stikker av til jord. Denne jordtilkobling har alle disse sveisemetodene.

Vi skiller til det vanlige i mellom 3 forskjellige metoder.

Pinne sveising.

TIG sveising (Tungsten Inert Gas)

MIG/MAG (Metal Inert Gas)/(Metal Active Gas)

Pinne Sveising

Pinne sveising er den enkleste og raskeste lysbuesveisingen som blir brukt i dag. Den er også den som forurenser metallet mest. Sveising med pinner er som regel er som regel utført på tykkeplater. Det er ikke låst til tykke plater, men det er mest egnet der. Tynneste platene man kan sveise er satt til ca 1.5mm, men dette har mer med hvor dyktig sveiseren er.

Pinne sveising kommer av at man stikker en metall pinne med fluss belegg inn i en elektrode holder. Sveisepinner varierer i tykkelse, lengde og legering/metall.

Som sagt er dette den mest populære sveisemetoden i verden. Dette har med å gjøre at det ser så enkelt. Mann trenger ikke mange timene med øving før man sveiser på et helt ok nivå.

Denne metoden forurenser mest fordi CO2’en som skal beskytte sveisen ikke er god nokk. Så Oksygen og Nitrogen fra luften i omgivelsene vil forurense sveisen til en viss grad. Når mann har lagt en sveis så må mann også huske på og slå av slagg. En annen veldig negativ ting med pinne sveising er at sveisene er ganske så grunne.

Sveiseapparatet er også ganske enkelt, den består av en sint trafo og en elektrisk krets som man som regel kan justere strøm og spenning med. Justere strømmen er spesielt viktig i forhold til dimensjonen til sveise pinnen.

Et eksempel på et sveiseapparat sine elektriske egenskaper kan være 17-45V DC ved opptil 600A.

TIG (Tungsten Inert Gas)

TIG sveising er en treg høykvalitets sveisemetode for tynnplater. Den høye kvaliteten på sveisen som blir gjort med TIG sveising kommer av at det blir brukt en inert gass som et skjold. Dette skjoldet beskytter sveisen skikkelig mot Oksygen og Nitrogen i luften i omgivelsene rundt sveisen. Denne inerte gassen er som oftest Argon. En annen ting som hjelper til og holde sveisen ren og pen er konstantstrøms generator som mater på med strøm til elektroden.

Sveiseren er en annen viktig faktor for kvaliteten til sveisen. TIG er sett på som en av de vanskeligste sveisemetodene. Fordi dette er en kort lysbue prosess. Det er veldig viktig at sveiseren ikke kommer borti sveisen med elektroden. Da vil det gnistre og bli hakk i sveisen. Mellomrommet mellom lysbuen og arbeidstykket må være konstant. Ellers blir sveisen ujevn. Mating av tilsatts metall skjer med den andre hånden til sveiseren.

Tilsatts metallets tykkelse kan variere fra 0.5mm til 6.4mm og lengden fra 75 til 610mm.

TIG sveisen er best for å sveise Aluminium, rustfritt stål, magnesium og andre metaller uten særlig ferristisk innhold.

Utstyret er noe dyrere enn pinne sveising siden det stilles høyere krav til det elektriske i apparatet og fordi Argon gass også skal suppleres til elektroden.

MIG/MAG (Metal Inert Gas)/(Metal Active Gas)

MIG/MAG er en automatisk måte og sveise på. Noe som gjør at den skiller seg fra alle de andre sveisemetodene. Gjennomsveise verktøyet blir det konstant dytta ut en sveisetråd med tykkelsen 0.45mm til 2.4mm. Det er også en Inert/Aktiv gass som beskytter sveisen. MIG og MAG har forskjellige metoder for å beskytte sveisen. MIG bruker en Inert gass og MAG bruker enn Aktiv gass. Inert gass er som regel Argon. Aktiv gass er CO2 med noe innblandet Argon i.

Disse metodene er også for tynnplate som TIG, fordi varmeutviklingen er ganske lav. Innen MIG/MAG finnes det flere måter og sveise på, disse forskjellige måtene er brukt til forskjellige metaller.

Disse apparatene er noe billigere enn TIG.

photo; Thomas Johnsrud

Bli intervjuet i TU mens jeg var i Norgas, Aga

Photo, Egil Borse Svensen

OMA-konferansen i Arizona etter konferansen i Paris. Her var jeg for Norgas – AGA

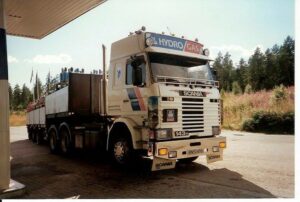

Rune Lovaas; Her leif arne bakås er vi ferdig lastet på furuseth og klar for mongstad 😀var rå den bilen med hydro gass logo

Terje Goderstad; Klar for lasting hos Norgas i Sandakerveien i Oslo, av varer til Sørlandet tidlig i 70 årene

Harald Landa

\

Norgas

Sveiseapparat Norgas 330

Norgas IL 600F

Seagas är en ombyggd norsk bilfärja som anpassats för att transportera och bunkra flytande naturgas, LNG

Photo, Kai Arne Trolerud

Selskapet vårt endres stadig. Fra stort til smått, til større. Og nå, kjempesvært!! Artig klipp fra 1976

STREIKELEDER- Bildet av streikeleder Kjell Hovden som arresteres og bæres bort står igjen som en ikoniskdokumentasjon av Norges første ville streik i etterkrigstiden

OSLO 19700417 Bedriften Norgas A/S ble rammet av den første av de “ville” streiker i Norge. Arbeiderne gikk til spontan aksjon, etter at arbeidsgiveren hadde avvist en lang rekke lønnskrav. Streiken ble erklært tariffstridig fra begge partene i arbeidslivet. Partene kom til enighet 22. april. Her streikevakter utenfor porten til Norgas. Foto: NTB / Scanpix

Oslo, er et tidligere norsk industriselskap dannet i 1966 ved sammenslutning av Norsk Aktieselskap Gasaccumulator, som var grunnlagt i 1908 av det svenske industrikonsernet AGA og Norsk Surstof & Vandstoffabrik A/S (grunnlagt i 1912). Norgas produserte forskjellige typer gasser, samt apparater og materiell for gass-sveising, elektrisk sveising og skjæring, fyrbelysning med mer. Selskapet hadde fabrikker flere steder i Norge og mange datterselskap, blant annet fra 1968 Unitor, som leverte utstyr til handelsflåten.

I april 1970 ble bedriften rammet av den såkalte Norgas-streiken, den første tariffstridige arbeidskonflikten i Norge i kjølvannet av den store Kiruna-streiken i Nord-Sverige. 54 arbeidere la ned arbeidet på bakgrunn av en lokal lønnskonflikt. Frontene i streiken var meget harde, bedriften gikk til oppsigelser og de streikende svarte med blokade av bedriften. Arbeidet ble først gjenopptatt etter at politiet hadde brutt blokaden og arrestert 30–40 av de streikende arbeiderne.

I 1983 overtok AGA gassdivisjonen i Norgas. Det resterende Norgas skiftet navn til Actinor og konsentrerte seg deretter mest om farmasøytisk virksomhet gjennom datterselskapet Nyegaard & Co. (Nycomed, overtatt i 1981). I 1986 ble Actinor innlemmet i industrikonsernet Hafslund.

Kiruna

Kiruna

AGA IN NORWAY LINK

vanaf 11-05-2013

LINK

LINK